液压油缸常见问题

时间:2021-03-27 访问量:718

液压缸常见问题

7.1. 油中空气

油中的空气问题主要出现在移动液压系统中。这些包括三个重要作用, 例如喷射切割作用, 柴油作用和空化作用。

7.1.1. 射流切割效果

空气可溶于或不溶于介质。所有液压油中都有分子可溶的空气。气体分子可能混合或与油分子结合。根据介质的类型, 可溶空气的速率会有所不同。油压能力, 粘度和可加工性特征将不受可溶性空气的影响。

不溶的空气会导致机油行为不稳定, 尤其是在低压 (约60 bar)下。例如, 作为介质的速度增加时, 气泡将被分散在不同的距离。

如果加压介质中包含不溶性空气, 则该空气将被加压并进入密封槽。随后, 当压力降低时这些气泡将被释放, 这导致了通过空气膨胀带来的巨大能量的散发。结果, 金属表面受到影响并且表面粗糙度增加。

由于这些爆炸如果密封元件上的裂纹在气缸的方向的结果是, 这些小的通道造成的喷嘴的效果。随着机油速度的增加, 它会在这些喷嘴上产生喷射效应, 并导致这些零件的割伤。同时, 油分子以高速通过密封, 向后穿透并磨损其背面。如果机油中有太多不溶性空气, 这种膨胀可能会将密封件撕裂一半。这种类型的损坏通常会与已经浸渍在橡胶溶液中橡胶织物制品发生。原因是, 这些产品除了均质的橡胶密封件外, 还具有太多的孔隙率和空气传递性。

在设计阶段, 可以通过增加沟道的尺寸来阻止此类损坏。造成这种损坏的真正原因是泄漏的压缩空气从密封件后面渗透而不是挤出。加压空气气泡损伤密封元件时, 他们通过被吸收也通过均化弹性体密封元件膨胀。如果卸下这些密封以进行检查, 则在液压密封唇上会发现损坏。密封体积扩大, 材料变软。

液压系统中的短行程可能会产生压力冲击。在理想的气体配方中, 压力应是温度的正函数, 并且温度会随着压力的增加而增加 。 如果加热的气泡膨胀, 它们会开始磨损密封元件, 并在高温和高压下将其撕裂。

在该领域, 研究表明, 这些气泡的温度可能远远超过200°C甚至达到1000°C。 该温度根据压力, 压力, 速度和负载之前气泡的大小而变化。

7.1.2. 柴油效果

液压缸中最严重的损坏来自油中空气的柴油作用爆炸。迅速加压的空气很快达到很高的温度v以至于引起空气和机油混合物着火爆炸。这种情况在承受不稳定载荷的气缸中更常见。在爆炸时, 压力将导致比额定工作压力高5-6倍。因此, 密封, 导向元件和金属表面被损坏。观察到的损坏是密封元件和热塑性零件上的局部燃烧和熔化。

因此, 需要一些额外的应用来防止油箱, 泵阀和气缸中的油中出现空气。维修工程师应确保更换气缸时系统中没有残留空气。否则, 喷射和柴油作用会损坏密封元件。

当正常压力超过可溶空气极限时v液压系统就有危险。即使有时在饱和极限下, 相关的真空也可能会从系统油中蒸发产生空气, 并且密封件可能会损坏(请参见气穴部分)。如果需要检查任何有问题的气缸密封件, 则应与密封设计者和制造商同时进行检查,同时从气缸中取出密封件。 因为更换密封元件无法解决问题。

7.1.3. 空运

当受压的液压介质穿过杆(例如阀门)时、介质的速度会增加。在伯努利公式(Pst + Pdyn =常数)上, 当于速度相关的动压增时、静压力就持续下降从而产生真空。结果, 油中的可溶性空气好像水汽蒸发从油中逸出而形成了压降。这叫做空蚀现象, 当蒸发形成的压降到压力点时会发生爆炸。

如果爆炸发生在密封元件或金属表面上, 则爆炸中产生的巨大力将破坏其表面。 这种情况称为射流冲蚀。

液压油的系统中, 发生气蚀现象的可能性很小, 因为油的蒸汽压力太低(1.5-2.5托 。 1 托=1.33 毫巴)。但是, 水处理系统很可能会发生气穴现象, 由于水蒸汽的压力为0.3巴, 产生的冲击力甚至足以被坏金属表面。

结果

油中不溶的空气对液压系统非常危险。 空气是如何形成的,我们如何预防?

1. 系统启动,组装或拆卸会产生空气。 在更换新的泵,阀或活塞组件时或在进行维修工作以进行维护时,必须除去空气。例如,在泵启动之前,合格人员应通过用手转动电机轴或滑轮杆从空气阀中抽出空气同样,应从活塞中抽出空气,并且必须正确连接软管或软管配件。

2. 使用质量差的配件的材料是一种非常常见的原因。另一方面,在冲击和振动下工作时,装配元件经常会松动(例如重型机器) 。因此,应定期检查它们。如果可能,应使用能增加密封性的化合物。

3. 有时机器设计因素会导致空气进入系统。由于空间限制,大多数机器设计人员会在最小的水箱容积和泵位置上进行工作。当所有系统都使用了油并且泵处于运行状态时,油箱容积应在安全极限之内。此外,回油出口的位置不应太靠近机油泵入口,也不能太高而造成油的湍流。重型密封件应特别用于制造在冲击和振动下工作的重型机械活塞。 密封元件的挤压间隙(沟道)应更大,并用导向环密封支撑。

7.2.液压压力问题

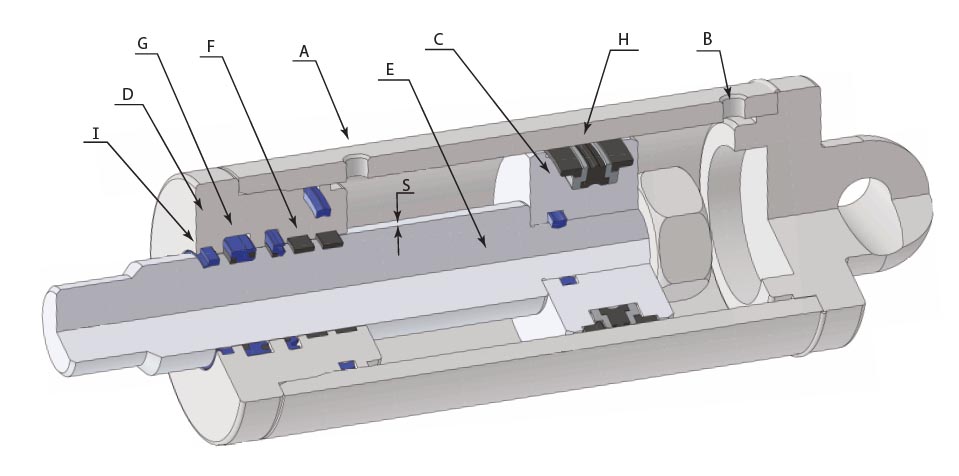

液压压力所引起的问题时液压缸中的常见问题。关于液压压力的最简单的定义是液压缸中密封元件之间的空间压力。而大超出系统许允压力值的产生会引起密封件的永久变形、因此可设置导向耐磨环来解决之。在解释密封机理之前、为了便于说明 、下面列出了相关的专业术语。

AB: 液压缸进出口

C: 活塞

D: 液压缸端盖

E: 杆

F: 导向元件

G: 杆密封

H: 活塞密封

I. 防尘圈

S: 杆与导向元件之间的间隙

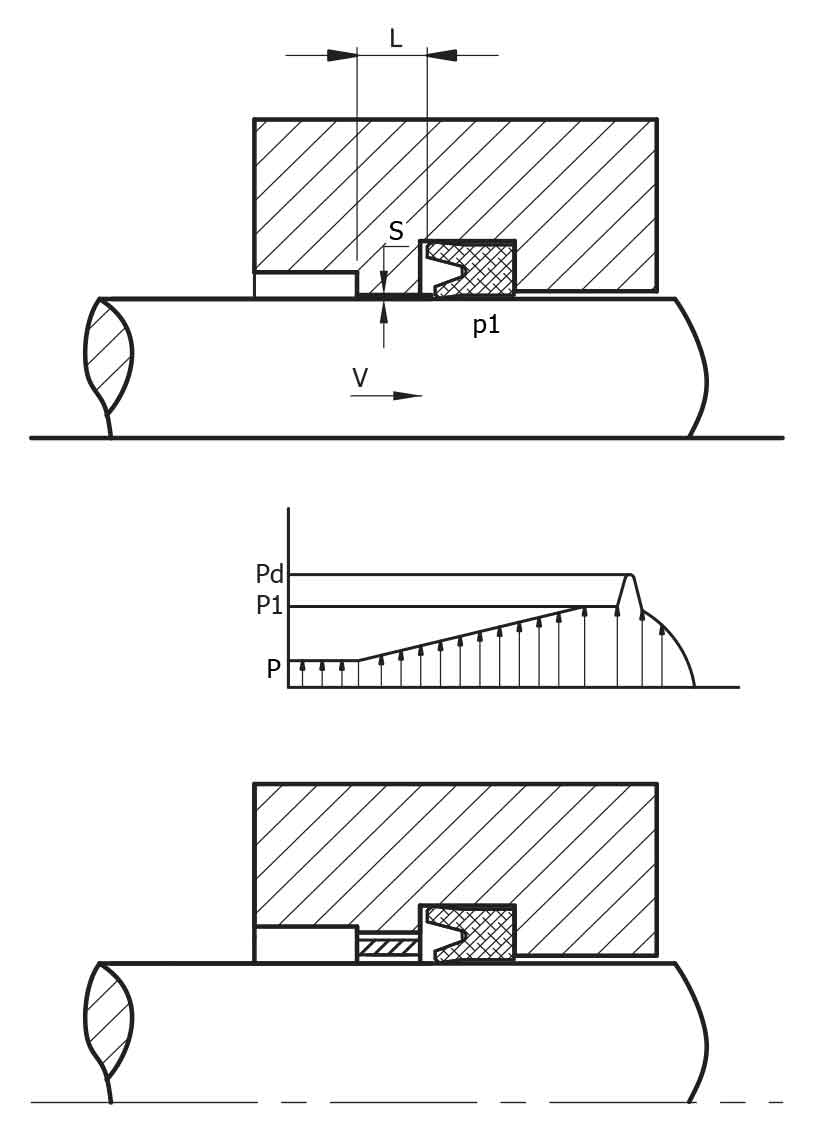

如图10 所示的双作用液压缸、受压介质加入A进口、使杆右移。

同时受压介质填满了杆于导向之间的S间隙于杆密封的浅间隙处。如果受压介质到达B处、而将A部可看作是一个油槽、那么杆就开始在压力作用下沿着缸的冲程向左移动。

如果S间隙很小、大部分在密封件前部的液压介质不能在A侧形成有足够容积的油槽。在这种情况下、介质油压力持续上升、系统开始如泵一样工作、生产超过系统要求的压力。最终、密封件被损坏、液压缸也可以能遭到被坏。

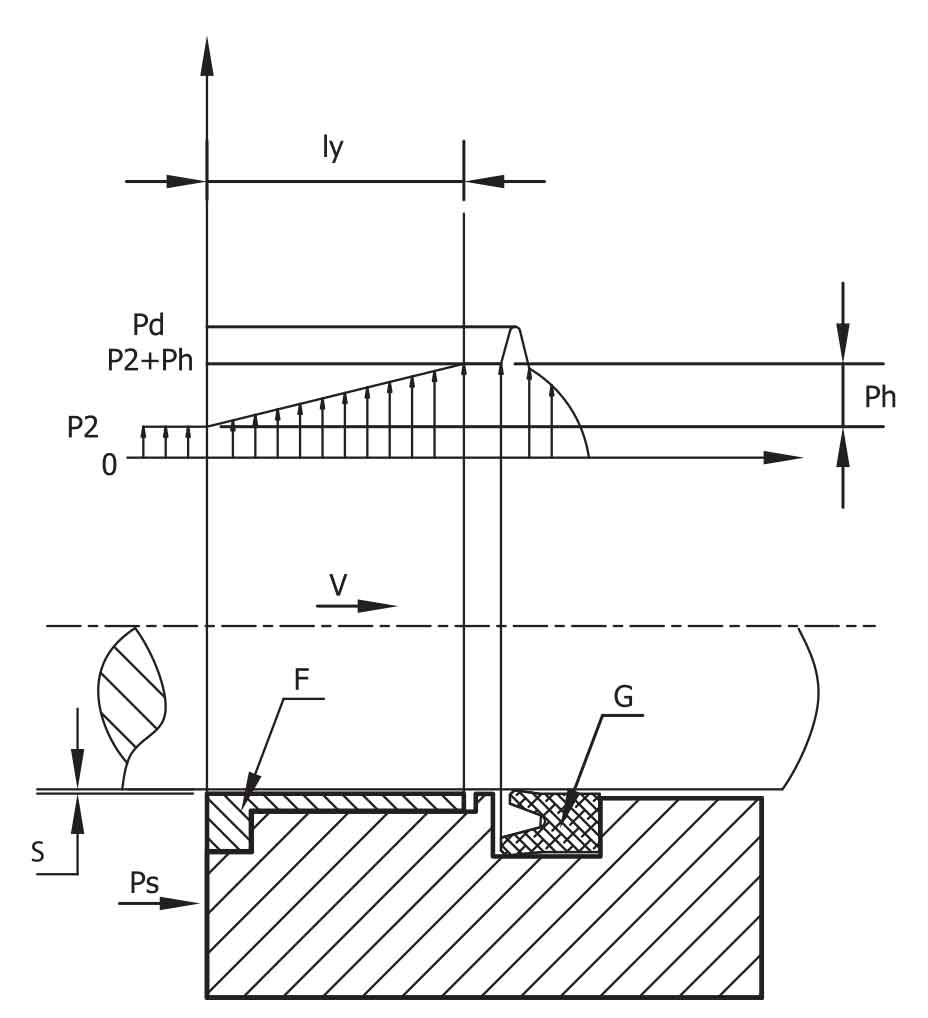

如图11、液压缸设计中的杆部分已经被移除。而且图标显示流体液压在增加。通过往夏运动、增加值可以通过以实验公式来计算得出:

Ph= 6V.LY.1/S2

从上面的等式中可看出、受压流体介质的滑动速度于滑动速度于滑行长度、动态介质的粘性以及杆和导向元件之间的间隙直接相关。

V =滑动速度(m / sn)

ly =引导长度(米) =动态粘度(Pa.sn)

S =杆和导向之间的间隙(毫米) 以下文中提供了关于一些流体动压力建议和解决方案: 减少流体力学公式的分子中给出的三个数字(滑动速度,导向长度和动态粘度)似乎是解决方案, 但总的来说, 由于可能的液压设计问题,我们不应该理会这些数字。 可以看出, 如果增大导向元件和杆之间的间隙的比率, 则流体动力压力值的减小将与该增大的平方根成比例。 由于“S”间隙变大, 液压缸中的导向元件将无法正常工作, 并且在液压缸中的垂直力的作用下会出现更严重的问题。

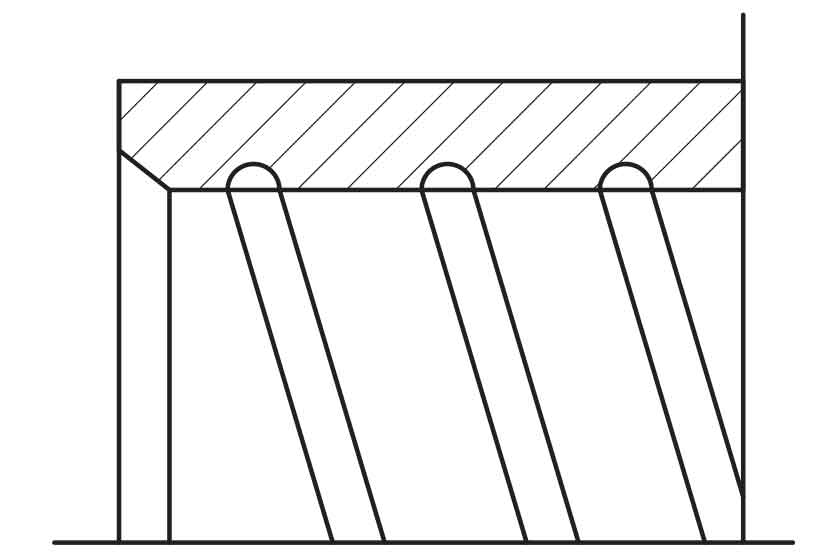

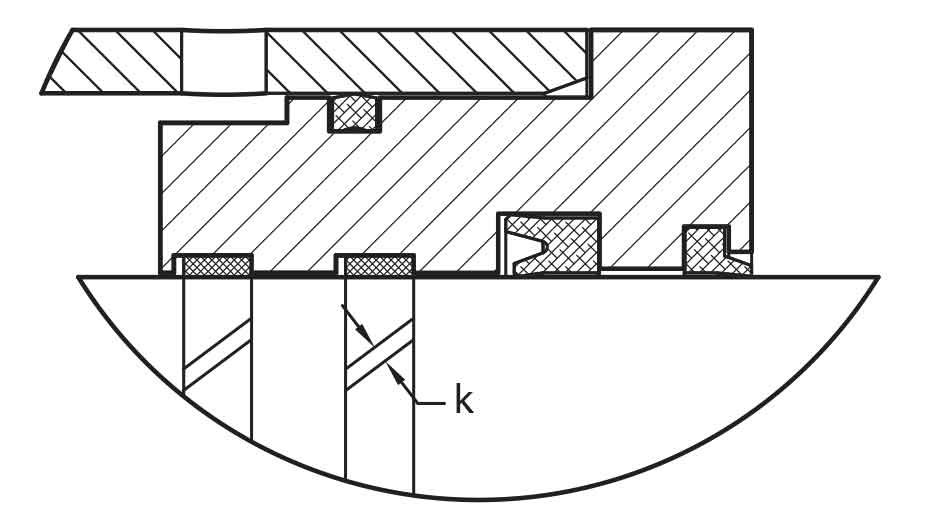

在液压缸中用作导向元件的一些零件如下: 1. 酚醛树脂(纤维)导轨 2. 城堡式的向导 3. 青铜指南 4. 聚缩醛(POM)或聚酰胺(PA)导轨 5. PTFE导板 6. 特殊的聚四氟乙烯涂层金属环。 显然, 根据导向元件的类型, 解决方案可能会有所不同。如图12 、通过展开铸铁或青铜制导向元件上的螺旋槽可以看到, 可以消除可能出现在密封元件前部的介质堆积。

如图13所示、如果无法做成一个螺旋槽, 可以通过走一个密封沟槽来预防止流体液动压力问题的产生。

如果使用导向环、如果14所示、最重要的因素此为在导向元件中、必须有一个K间隙。(如图中所示的用K表示的间隙。)在此过程中、停留在密封元件前方的液压介质将从K处流回系统中。

推荐的最小“ K”间隙值如下:

Ø | k |

20-40 | 1 |

40-70 | 1.5-2 |

70-100 | 2-2.5 |

100-200 | 2.5-3.5 |

200-250 | 3.5-4 |

结论

流体动力压力会损坏液压密封元件和液压缸零件。 因此,在液压缸的设计和应用中不应允许积聚流体动力压力。